利用因果人工智能进行制造根本原因分析

介绍

制造业的经济环境具有挑战性,因此最大限度地提高设备综合效益(OEE)对于确保健康,盈利的运营至关重要。设备可用性和最终产品质量是影响OEE的两个关键因素。因此,制造厂必须能够在保持产品质量非常高的同时,最大限度地减少停机时间。

当然,在一年大部分时间内每天运行24小时的操作中,事情总会出错。当出现问题时,快速了解问题的根本原因并解决潜在问题变得非常重要。人工智能(AI)是可以帮助解决这个问题的关键技术。然而,使用传统的AI技术识别可用性和质量问题的根本原因存在一些挑战。本文将解释为什么传统的AI技术在处理这个用例时存在困难,以及为什么因果推理AI能够独特地克服这些挑战。还将介绍如何使用causaLens的decisionOS快速而无缝地构建基于因果推理AI的制造根本原因分析解决方案。

为什么不使用传统的AI技术?

传统的AI或机器学习技术本质上很难解决这类问题。主要原因是这些技术无法理解数据中的因果关系。因此,它们只能在历史数据中发现统计关联或模式,然后根据这些模式推断新问题的解决方法。虽然这些模式可能可以指示问题的原因,但在根本上它们是基于数据中的相关性,因此那些看起来像“原因”的东西实际上可能只是不同原因的症状。因果推理AI允许将原因与症状分开。

此外,以相关性为基础的机器学习系统往往无法很好地推广到样本外的数据。这意味着如果模型之前没有遇到过的问题发生,它将尝试使用数据中学到的模式来诊断问题,导致错误的结果。

制造根本原因分析

图1显示了一个示例制造生产线中涉及的独特进程。该过程从原材料开始,然后经过一系列过程(AH)和质量检查,最后完成最终产品。在H过程中,进行最终测量并用于质量控制。这允许创建一个用于判断制造零件是否有缺陷的质量检查评分。

图1:生产线高级结构

当零件被识别为有故障时,了解故障的根本原因十分重要。基于相关性的机器学习可能能够找出可能的原因,但在根本上无法分离出根本原因,因为它很难理解系统内的因果关系动态。这个挑战还因为一些过程是同时进行的,因此时间组成部分并不能总是帮助分析。

克服这个问题的好办法是使用因果人工智能来理解数据中真实的因果关系,然后通过这些关系追溯回真正的根本原因。需要完成以下几个步骤:

1. 基于人工引导的因果发现:利用领域知识和因果发现算法相结合,揭示数据中的因果关系。

2. 因果建模:理解数据集中每个节点之间的功能关系,其中存在因果关系。

3. 根本原因分析决策智能:运行预测性和反事实分析,识别问题的根本原因,并确定它们对最终产品的因果影响。

4. 流程优化:利用模型结果实时理解故障的原因,并在发生故障时迅速解决。

本文的剩余部分将介绍根本原因分析的因果建模过程,以技术层面进行讲解。

为制造业创建根本原因分析解决方案

与由 causaLens 提供的 DecisionOS

因果数据科学工作流程包括以下步骤。为了创建一个制造业的根本原因分析解决方案,所有这些步骤都需要由数据科学家完成。

1. 数据设置

从文件存储加载数据

2. 异常检测

3. 因果模型规范

定义因果领域知识

发现因果图

使用causaLens专有的CausalNet框架训练结构因果模型

4. 根本原因分析(RCA)

识别根本原因

可视化顶级根本原因路径

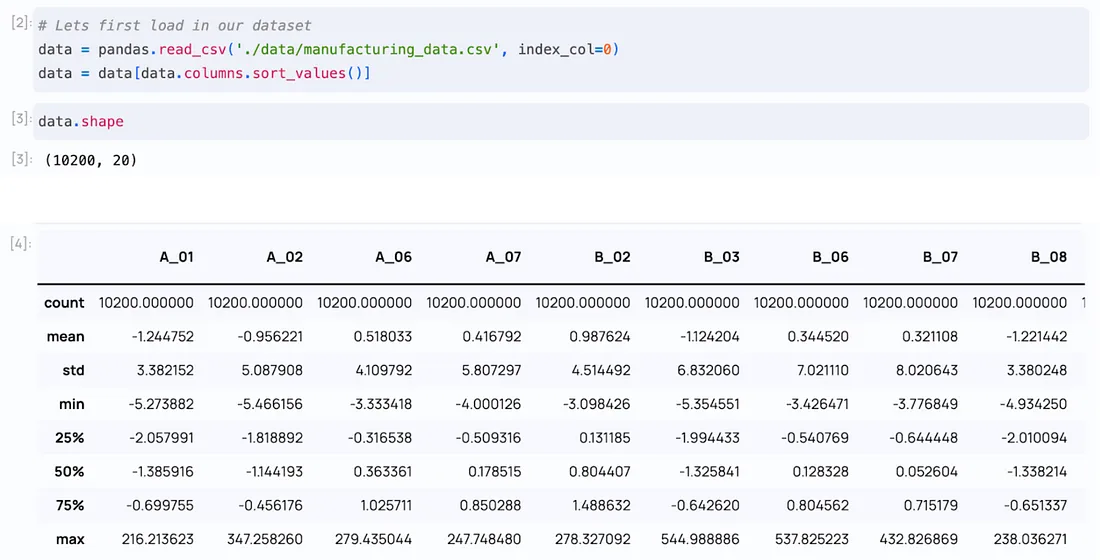

数据设置

数据可以从任何数据存储位置加载。在这种情况下,使用的是静态的CSV文件,但decisionOS包含了与各种常见文件存储和数据库连接器。图2显示了数据的读取和格式化过程。

图2:数据读取和格式化

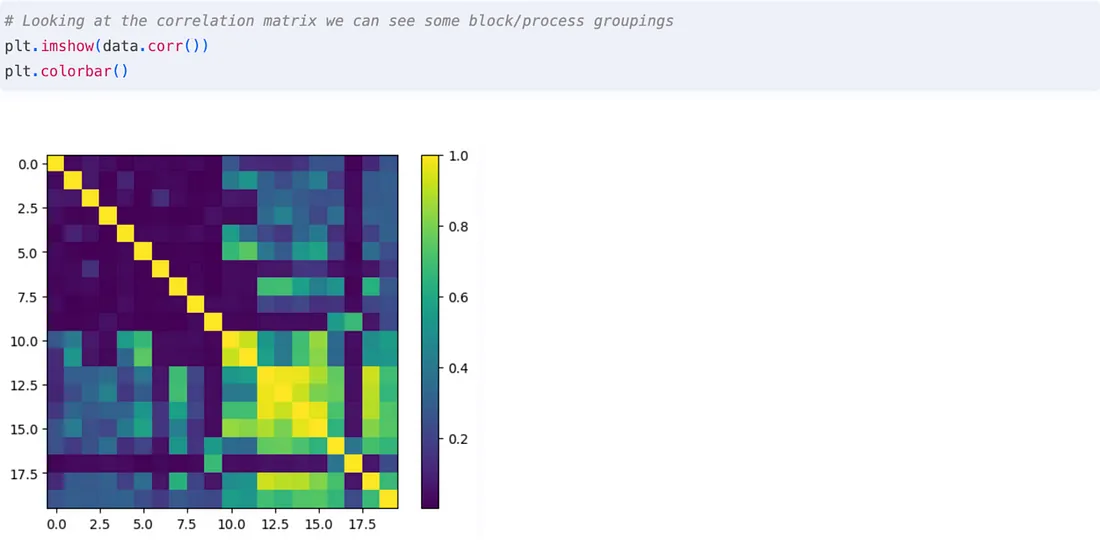

在数据加载完成后,可以使用相关矩阵查看块或处理组。决策操作系统可以轻松调用Matplotlib库来渲染相关矩阵。请参见图3。这提供了一开始可以进一步调查关系的初步指示。

图3:特征之间的相关性矩阵

异常检测

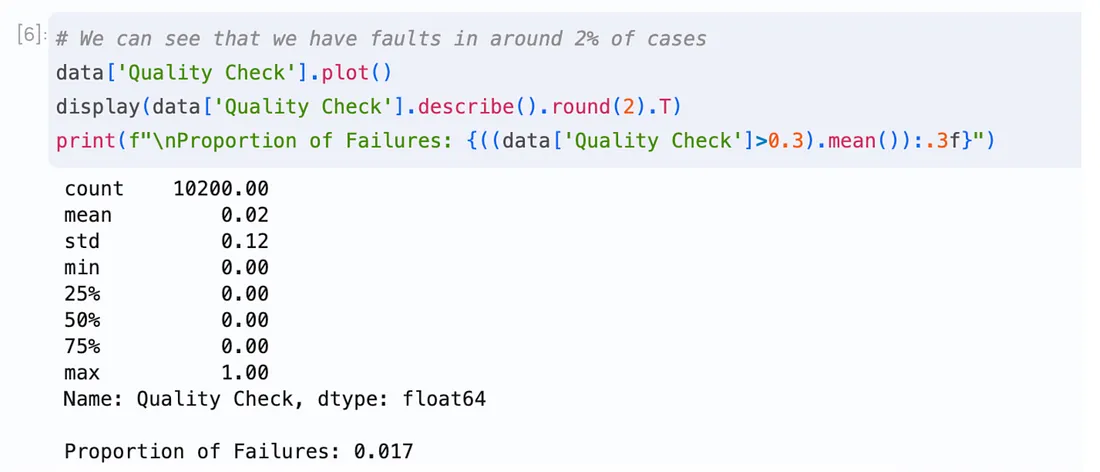

下一步是探索数据集中的异常(故障),以明确需要确定根本原因的位置。此检查基于在流程H中采取的测量,并将组件标记为故障(1)或可接受(0)。流程H中的测量创建了一个介于0和1之间的质量检查分数,如果分数大于0.3,则该项目被标记为故障。

数据显示,在大约2%的案例中存在故障(见图4),需要确定根本原因。

图4:数据集中识别的故障

因果模型规范

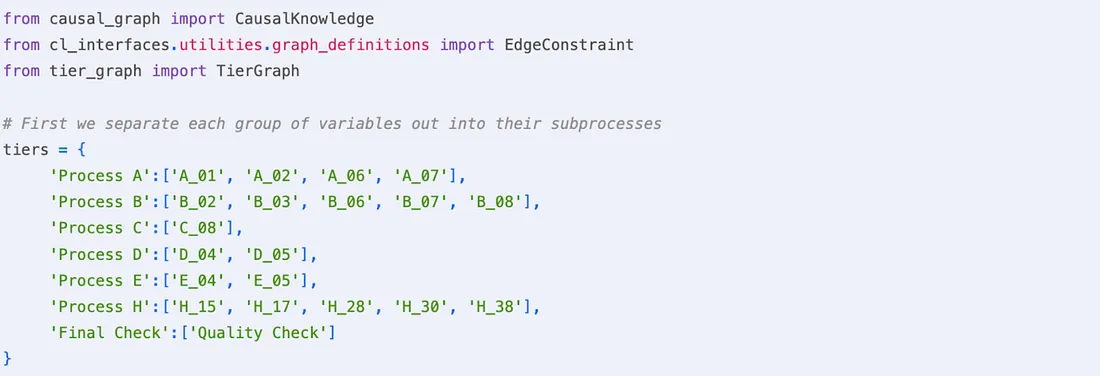

因果模型规范的第一步是人工指导的因果发现。这一步涉及发现制造线内的因果关系。人工指导的因果发现结合了领域专家的输入和算法方法,以揭示因果关系。这个过程在制造环境中特别有效,因为制造线的大部分工作以连续方式进行,因此系统的因果顺序是清晰的。

对物理系统的了解可以通过将变量分组成层次,对应于每个过程,并按因果层次对这些层次进行排序。这个过程在图5中概述。

图5:物理系统知识编码

接下来,需要定义层次结构内部的组之间的相互作用。可以使用代码或图形进行描述,如果有领域专家编码关系的话,也可以使用图形方法。图6展示了图形方法的示例。

图6: 图形化描述物理系统各部分间关系

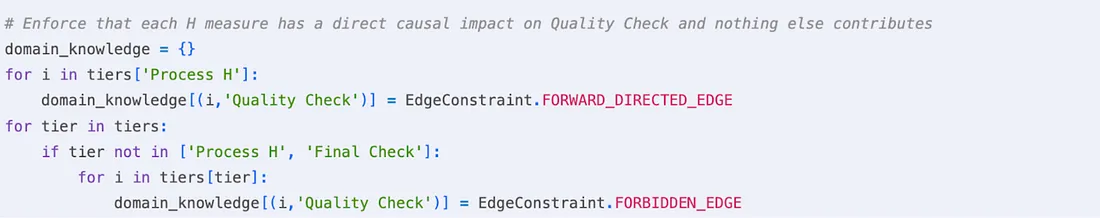

众所周知,质量检查分数是由过程H中的测量结果决定的,因此这些信息也可以通过边约束(图7)来说明。

图7:编码质量检查分数作为过程 H 中测量值的函数

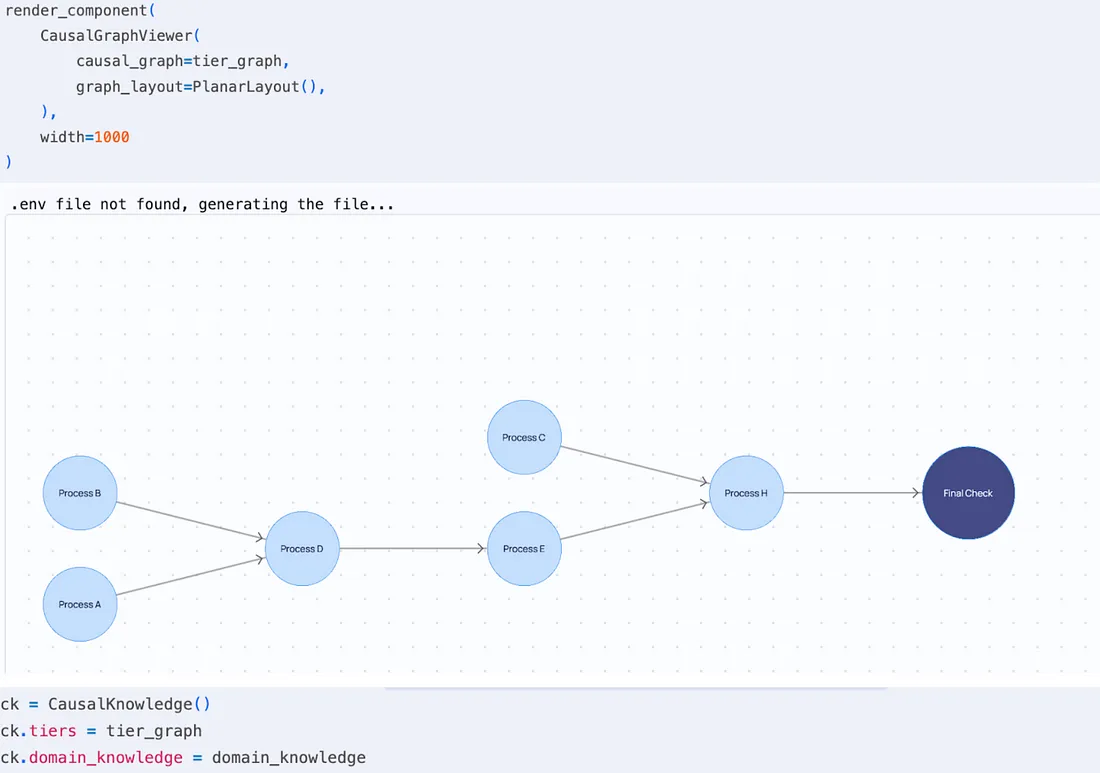

最后,领域知识需要传递给因果发现算法。现在可以看出,层次图反映了制造过程的物理实际情况。如图8所示。

图8: decisionOS 内的制造系统表示

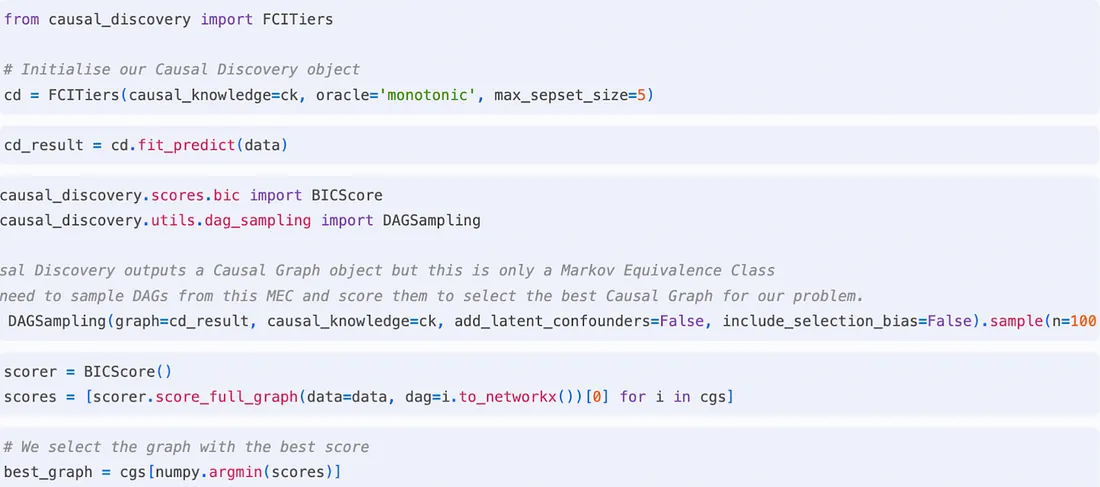

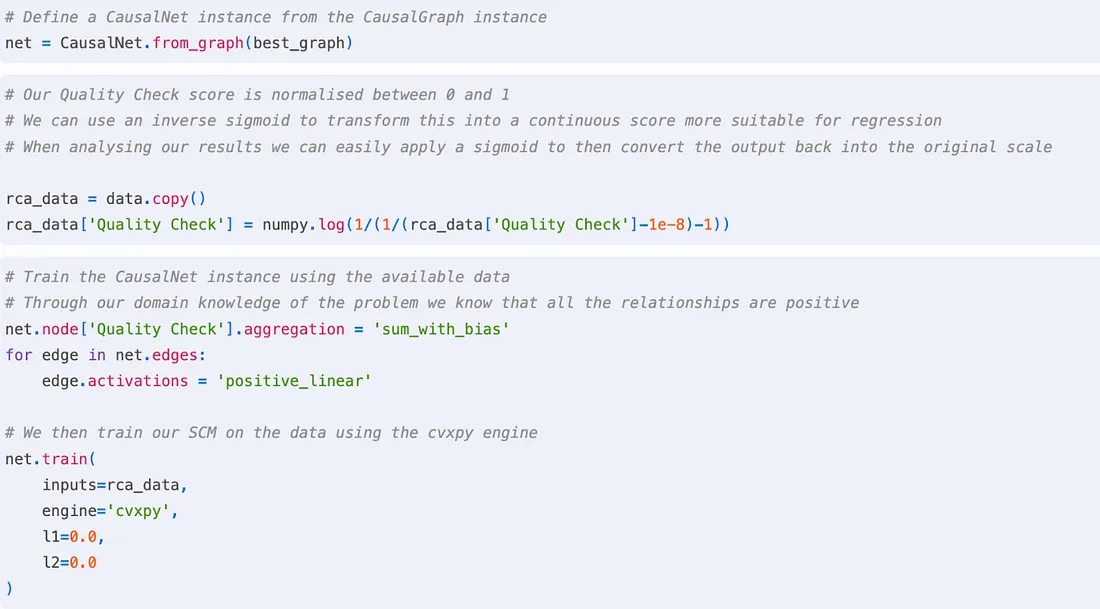

现在,领域专业知识已经包含在内,算法因果发现被用来学习整个制造过程中每个子节点之间的因果关系。此过程通过在数据中寻找自然实验,并遵守领域专家提供的约束条件,来全面了解系统中的因果关系。在这种情况下,决策操作系统中包含的FCI Tiers算法已被用于发现完整的因果图(见图9)。决策操作系统包含多种因果发现算法,可用于不同的应用案例和数据类型。

图9:使用算法因果发现来增强专家提供的领域知识

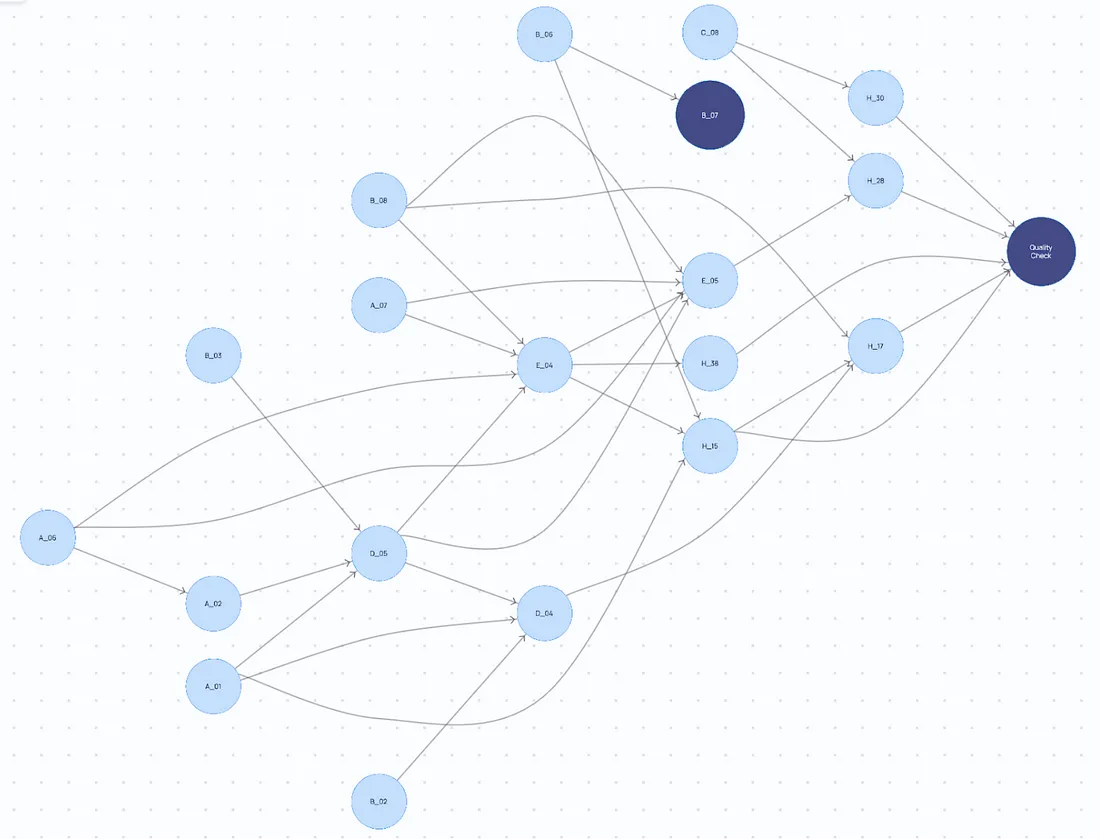

现在已经发现了描述数据的因果图,需要一个结构因果模型。结构因果模型概述了图中不同节点之间的功能关系。causaLens专有的框架"CausalNet"将用于自动发现结构因果模型(见图10)。

图10:结构因果模型发现

在因果模型被创建之后,causaLens的可解释人工智能组件可以用于提供功能关系的图形化视图,可以对其进行检查。这个视图可以在使用decisionOS的Jupyter笔记本中呈现。

图11:使用causaLens可解释的AI组件检查边缘关系

现在结构性因果模型已经完成,下一步是使用causaLens RCA决策智能引擎来了解制造过程中实际问题的根本原因。

根本原因分析(RCA)

RCA有两种可能的方法:干预RCA和反事实RCA。这两种方法都试图通过找出哪个变量在设置为控制值时将不利结果变为有利结果来确定根本原因。这些方法在根本原因分析期间的信息利用方式上有所不同,具体如下:

干预RCA不包括对潜在噪声的估计。数据科学家可以估计潜在噪声,然后修改因果图以捕捉噪声项。这使得干预RCA能够确定中间节点作为问题的根本原因。

反事实RCA使用不利目标结果的观察来估计数据中的潜在噪声。这通常会产生对目标变量更准确的预测。然而,反事实RCA还需要对同一因果路径上节点的评分进行解缠。这可以使用基于规则的方法和经验相似性距离度量来完成。干预RCA不需要解缠,因为外生噪声项与因果路径上的其他变量无关。

接下来的部分将深入研究反事实RCA,因为这是最常用的方法。

RCA深入研究

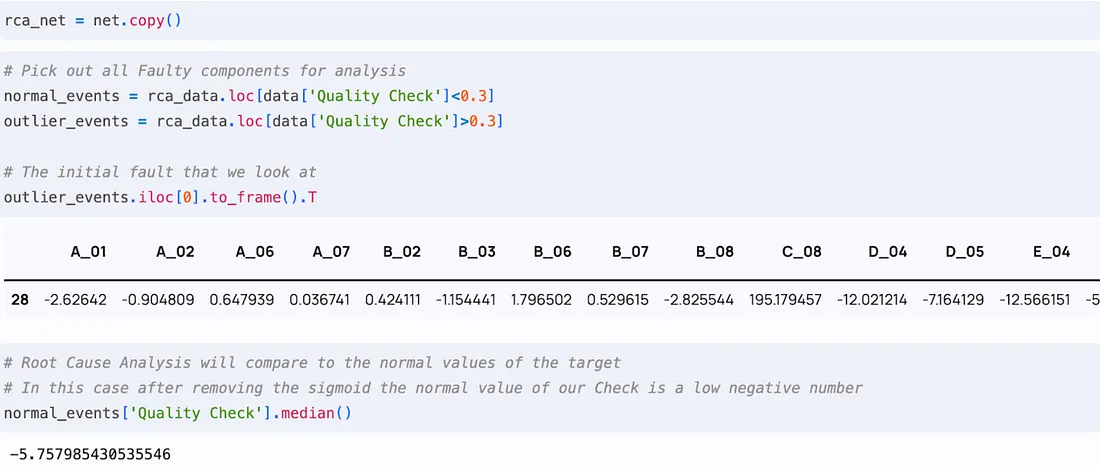

数据集中的故障部分已经在工作流程中的异常检测部分被确定。这部分工作流程的目的是确定根本原因。

首先,对一个单独的事件进行分析,然后对所有异常事件进行RCA,以获得一个聚合的根本原因指标。请参见图12。

图12:获取聚合根本原因测量值

反事实RCA深度挖掘

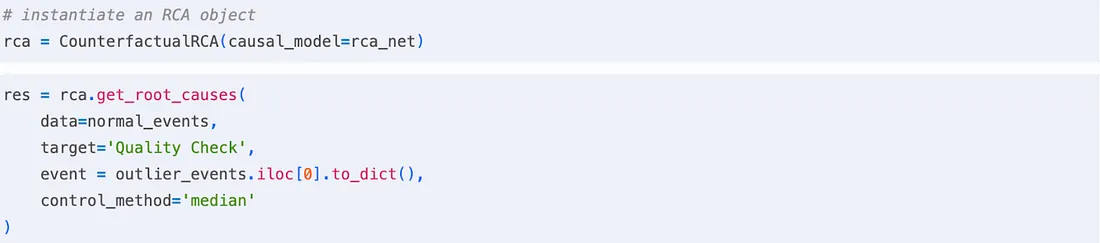

在反事实RCA中,通过使用经过训练的因果模型(即CausalNet实例)来实例化一个反事实RCA对象。

图13:创建一个反事实RCARCA实例

接下来,可以通过RCAResult.ranking字段获取前几个根本原因的排名列表。图14显示,H_28被确定为最重要的根本原因,C_08是下一个影响最大的原因。通过观察因果图,可以看到C_08驱动了H_28和H_30,因此可能是真正的根本原因。然而,由于所有这些节点都在同一路径上,因此重要的是要将节点本身的影响与它们的父节点和子节点的影响解开。在CounterfactualRCA中,我们可以通过similarity_distance参数来控制这一点。代码展示了如何生成每个节点的分数以及它们在原始比例尺上通过sigmoid函数生成的分数。这表明C_08确实是真正的根本原因。

图14:基于相似距离参数识别真正的根本原因

反事实根本原因分析方法现在可以应用于每个确定的故障,以发现根本原因。通过decisionOS,可以实时应用这种类型的分析,快速查明为什么故障逐渐出现在制造过程中,以便及时解决。制造商将decisionOS作为工作流的一部分,快速隔离和纠正这些问题。

为什么选择decisionOS

decisionOS无缝地促进了制造根本原因分析决策工作流的创建。利用因果人工智能,可以使用干预和反事实根本原因分析来隔离制造问题的根本原因,包括存在多个原因并需要了解每个原因的贡献。使用因果人工智能进行制造根本原因分析的组织能够显著减少由于制造线故障导致的停机时间。